想象一下:在地球深处,矿工们开凿隧道和矿室,开采珍贵的矿石或建造重要的基础设施。这项工作的核心是地下钻机——一种坚固耐用、用途广泛的机器,能够精准地钻穿岩石。这些钻机不仅仅是工具,更是现代采矿和隧道工程的支柱。但随着人们对更快挖掘速度、更安全作业环境和更清洁的作业方式的需求日益增长,一个问题也随之而来:这些“主力军”的未来发展方向是什么?在本文中,我们将深入探讨地下钻机的未来发展趋势。 地下钻地下钻机我们将深入剖析技术、运营和思维模式的转变,这些转变可能会重新定义我们地下钻探的方式。无论您是关注效率提升的矿山经理,还是构思未来设备的工程师,都请继续关注。这些见解源于现实世界的进步,并指明了一条更智能、更环保的未来发展道路。

是什么让地下钻机运转起来?

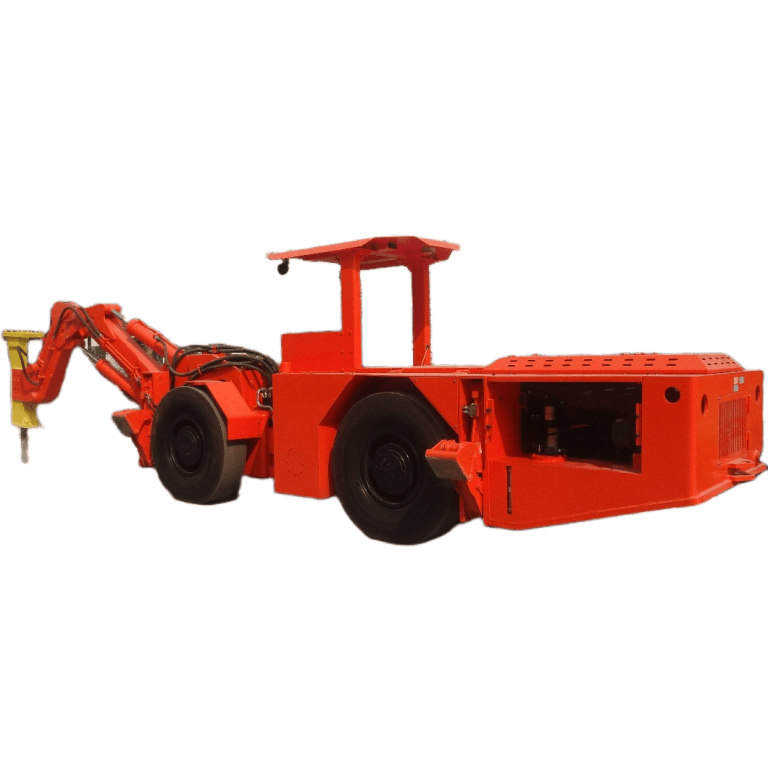

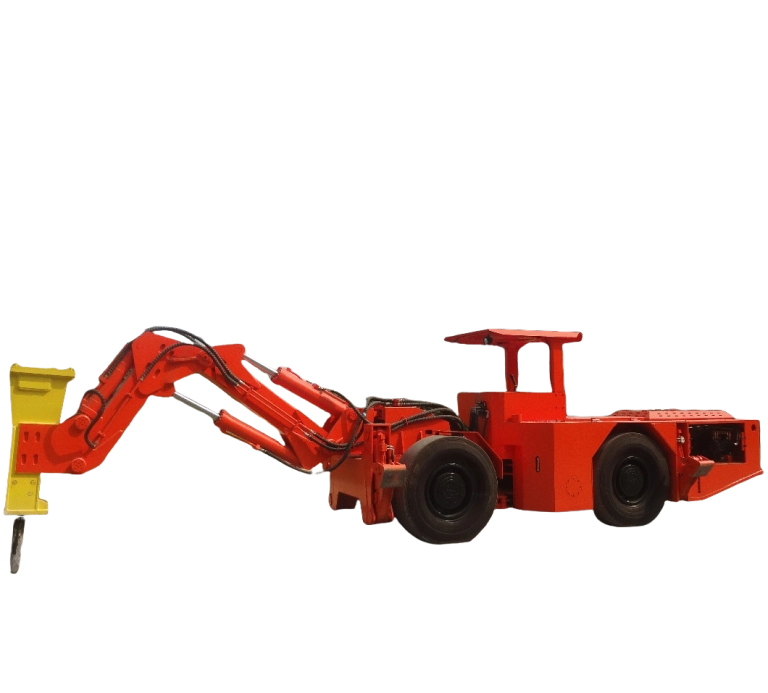

在探索未知领域之前,让我们先脚踏实地。地下钻机专为繁重的地下作业而设计。它依靠履带或轮子在狭窄的通道中穿行,搭载着一个或多个装有凿岩机的臂架。这些装置在岩面上凿出孔洞,为爆破作业做好准备,从而为装载机和运输车开辟道路。概念看似简单,但细节之处却至关重要。

关键部件及其相互连接方式

把这台巨型钻机想象成一个移动指挥中心。承载底座确保它的稳定性——通常是一个坚固的框架,离地间隙低,以便在狭窄空间作业。液压臂可以摆动和伸展,最大可达七米,轻松应对各种刁钻角度。顶端装有什么呢?冲击钻机功率高达15到25千瓦,可以钻出直径38到64毫米、深度达五米的孔。再加上可以轻松更换钻头的钻杆换向器,你就拥有了一台能够大幅缩短作业周期的钻机。

粉尘控制也至关重要。风扇和喷雾器保持空气流通,而驾驶室则能保护操作人员免受噪音和沙砾的侵害。根据结构不同,重量在 20 到 50 吨之间。一切都关乎平衡:动力强劲而不笨重,作业范围广而不晃动。实际上,这些 机械设备 它们在金属矿山、水电站隧道和土木工程中大放异彩。它们一次一个精准的钻孔,将未经加工的岩石转化为可加工的空间。

但问题就在这里。目前的钻井设计虽然能够完成任务,却面临着诸多挑战,例如高油耗、操作人员疲劳以及岩层不平整容易损坏钻头。而未来的发展趋势正是为了解决这些问题——突破现有限制,使钻井速度更快、更安全、更环保。

深渊中的障碍:变革为何即将到来

地下作业绝非易事。岩层移动毫无预兆,空间很快就会变得狭窄。能源和停机成本不断累积,每一分钟都至关重要。传统的巨型钻机耗油量巨大,排放的废气不仅堵塞通风管道,还会增加健康风险。操作人员在昏暗的灯光下操控设备,眼睛紧盯着仪表,同时还要躲避塌方。此外,随着矿藏深度不断增加——到2025年,部分矿藏深度将超过5000米——钻机必须在不超出预算的情况下提高作业效率。

我们来列举几个痛点:

- 能源消耗:柴油发动机耗油量大,导致偏远地区的运营成本居高不下。

- 安全隐患:手动定位在不稳定的地面上容易发生滑倒——字面意义上的滑倒。

- 适应性问题:一刀切式的温室气体排放系统难以应对各种地质条件,从软粘土到花岗岩板。

- 数据盲点:如果没有实时反馈,团队只能猜测磨损情况,从而导致意外故障。

这些并非抱怨,而是警示信号。矿山每年因效率低下而损失数百万美元。钻机一旦出现故障,隧道挖掘就会延误。监管机构也日益收紧排放和工人保护方面的规定。解决之道是什么?研发能够正面应对这些问题的先进巨型钻机。未来的发展趋势并非追求花哨的附加功能,而是让钻机更智能地工作,而不是更辛苦地工作。

推动下一波地下钻井巨轮浪潮的趋势

车间和测试隧道里正在酝酿着令人兴奋的新成果。从电子心脏到人工智能大脑,这些变革有望打造出能够即时适应变化的设备。我们将深入探讨五大变革,每一项都得到了实际进展的支持。

自动化:无需人工干预,只需密切关注

自动化位居榜首。想象一下,一台巨型钻机无需人工干预即可完成完整的钻孔作业。传感器绘制地基轮廓,人工智能规划钻孔位置,液压系统完成剩余工作。这能将误差降低 20% 至 30%,并将作业周期缩短 20% 至 30%。远程操控更进一步——操作员在地面控制台上一边喝咖啡一边监控画面。

安全第一。无人吸入粉尘,也无人面临落石风险。生产力随之而来:全天候24小时运转,无需换班。数据也同样重要——钻机记录钻速和钻头磨损情况,并将数据输入机器学习系统,以便针对更硬的地层进行优化调整。澳大利亚的早期试验表明,电池驱动的大型钻机能够自主钻探,大幅减少人力需求。短期内?半自动模式可帮助团队逐步上手。长期来看?最终目标是实现整支无人驾驶钻机队高效运转。

电力:更清洁的运行,更低的电费

柴油机的时代即将终结。电动大型垃圾车——无论是电池供电还是电车供电——都能大幅降低排放和噪音。它们的耗电量仅为汽油车的一半,从而在高流量作业现场显著降低成本。可变流量泵可根据实际需求调节流量,减少闲置臂架造成的浪费。

在深层矿井中,这种设计优势尤为突出。电池续航时间长达数个班次,可以像轮胎一样频繁更换。充电器直接接入电网,减少了燃料运输次数。噪音降至耳语般低语,大大减轻了通信和听力负担。预计到2025年,大多数新型钻机都将采用这种设计——更环保的作业方式符合更严格的环保法规。

更智能的工具:用大脑钻孔

钻机技术不再仅仅依靠蛮力。潜孔锤能够更快地冲击坚硬岩石,而智能钻头则可以感知硬度变化并自动调节扭矩。物联网技术将所有功能整合在一起:钻机将数据传输到应用程序,在裂缝断裂前及时发现并修复。

传统钻头在混合地层中很快就会磨损。新型钻头内置传感器——可检测振动、温度和压力——以便在需要更换钻头时发出警报。人工智能会处理这些信息,将钻头寿命预测到数小时。结果如何?减少停机次数,钻出的孔更直,爆破效果更佳。 更多 冲孔。细密的纹路设计增加了灵活性,能够钻入其他钻头无法触及的缝隙。这不是花哨的装置,而是具有前瞻性的钻孔技术。

安全第一:守护你后背的装备

如果生命安全得不到保障,任何趋势都毫无意义。防撞雷达会在工人附近停止吊臂作业。灭火器可在数秒内扑灭火花。驾驶室也变得越来越坚固——采用强化玻璃和自动锁。

人体工学也至关重要。操纵杆手感自然,屏幕清晰明亮。疲劳追踪器会在眼睑下垂时发出警报。在不稳固的地面上,稳定器会自动启动,稳住设备。这些并非可有可无的配置,而是随着潜水深度增加风险而必不可少的。

无缝连接:矿山生态系统中的巨型矿车

单机钻机时代即将终结。未来的钻机将与中央控制系统连接——通风系统可自动调整以控制粉尘,装载机可在钻机作业完成后自动排队等候。大数据能够及早发现矿脉,并智能地规划爆破路线。

为了比较不同情况,请查看以下关于当前配置与新兴配置的简表:

| 方面 | 今日标准 | 明日轮班 |

|---|---|---|

| 电源 | 柴油发动机,高排放 | 电动汽车电池,零尾气排放 |

| 控制风格 | 附带基本辅助工具的手册 | 人工智能辅助,远程表面 |

| 数据处理 | 航海日志和仪表 | 实时物联网数据流挖掘软件 |

| 适应性 | 固定臂架用于特定条件 | 模块化替换件,适用于各种岩石类型 |

| 安全技术 | 报警 | 用于自动停止和警报的传感器网络 |

这张快照展现了这一飞跃。这是实实在在的进步,而非空想。

另一个角度:模块化建造。钻机可以像乐高积木一样更换吊臂或钻头——今天进行岩面作业,明天进行螺栓连接。这种灵活性减少了钻机规模,简化了运输。在全球作业中,从澳大利亚的金矿到欧洲的隧道,这些优势都能得到充分利用。

聚焦烟台驰鸿:地下钻探领域的可靠伙伴

说到可靠的地下钻机, 烟台驰鸿机械设备有限公司 作为一家可靠的供应商,他们脱颖而出。凭借12年来在矿业设备领域的深耕细作,他们以坚固耐用的产品和优质的服务赢得了良好的声誉。公司总部位于中国烟台,占地96,000平方米的工厂生产的钻机符合欧盟CE和ISO 9001:2015认证标准——品质卓越,享誉业界。从液压臂到防尘驾驶室,他们的设备能够适应狭窄的隧道和坚硬的岩石环境。此外,他们还提供12个月的质保、现场培训和快速的清关服务。这是一种简单而有效的合作伙伴关系:可靠的设备,持久的保障。

总结:前方道路更加光明

未来地下钻机的发展趋势归根结底在于和谐——技术要与人、地球和利润同步。自动化解放了人手,使其能够专注于全局性任务。电子心脏降低了噪音和成本。智能工具和安全保障在黑暗中建立起信任。这些钻机与矿山系统相连,它们不仅能钻探,还能协调运作。当然,挑战依然存在——高温下的电池续航能力、人工智能的前期成本。但回报是什么?更安全的作业人员、更高的产量、更小的环境影响。展望2025年及以后,我们期待的钻机不仅能跟上时代步伐,更能引领未来。

常见问题

小型矿山地下钻机的未来发展趋势如何?

小型诊所可受益于紧凑型电动机型,这些机型可以轻松安装在狭窄的通道中,且耗电量低。自动化无需复杂的设置即可提高精度,从而在降低成本的同时提高产量。

未来的发展趋势将如何影响地下钻井作业者的角色?

角色从实际操作转向监督——监控远程设备、调整人工智能方案。这意味着风险降低,策略性更强,而培训则弥补了这一差距。

电动地下钻机是未来发展趋势的一部分吗?

没错。他们引领了降低排放和噪音的潮流,完全符合更环保的矿业法规。电池意味着可靠的运行,而且不会排放柴油废气。

数据在这些钻井平台的未来发展趋势中扮演着怎样的角色?

数据是制胜法宝。传感器实时提供岩石和磨损数据,使人工智能能够即时调整作业。这减少了意外情况,延长了工具寿命,并与整个矿山作业流程紧密结合。

我们多久才能看到这些未来发展趋势的实际体现?

许多技术正在逐步推广应用——例如澳大利亚正在进行试验的电池驱动式大型挖掘机,以及欧洲隧道中使用的智能臂架挖掘机。到2025年,在对安全高效挖掘作业需求的推动下,这些技术将成为主流。